在工业4.0和智能制造浪潮的推动下,智能工厂正成为制造业转型升级的核心。其高效、柔性、精准的运作,高度依赖于对生产制造现场数据的全面、实时采集与深度应用。而互联网数据服务则为这些数据的传输、汇聚、分析与价值释放提供了关键支撑。

一、生产制造现场数据采集的核心内容

智能工厂的数据采集贯穿产品全生命周期,覆盖“人、机、料、法、环、测”全要素,主要包含以下几类:

- 设备与产线运行数据:这是最基础也是最重要的数据层。包括数控机床、机器人、传送带、AGV等设备的开关机状态、运行模式、主轴转速、进给速度、负载、电流、电压、振动、温度等实时参数。通过采集这些数据,可以实现设备健康度预测性维护、OEE(全局设备效率)精确计算与产能优化。

- 生产过程与工艺数据:记录产品在每道工序的加工信息。如加工开始/结束时间、操作员信息、使用的工艺参数(如温度、压力、时间)、在制品(WIP)数量、工序良品/不良品数量等。这些数据是进行生产进度跟踪、质量追溯和工艺优化的基础。

- 物料与物流数据:通过RFID、二维码、视觉识别等技术,追踪原材料、零部件、半成品、成品的身份、批次、位置、数量及消耗情况。实现从仓储到产线再到出货的全流程可视化与精准配送。

- 产品质量检测数据:包括在线检测(如机器视觉的尺寸、缺陷检测)和离线检测(如三坐标测量、光谱分析)的结果数据。这些数据与生产过程数据关联,可以构建质量预测模型,实现从“事后检验”到“事前预防”的转变。

- 环境与能耗数据:采集车间内的温度、湿度、粉尘、噪音等环境参数,以及水、电、气等能源介质的消耗数据。这对于保障生产稳定性、实现绿色制造与节能降耗至关重要。

二、现场数据采集的主要技术方法

数据采集方法的选择取决于数据类型、实时性要求和现场环境。

- 传感器与物联网(IoT)技术:各类智能传感器是数据的源头。通过加装或利用设备内置传感器,将物理信号转化为电信号,再通过物联网关、边缘计算设备进行协议转换、初步处理和上传。这是采集设备运行、环境参数的主流方式。

- 工业通信协议直连:对于具备通信接口的自动化设备(如PLC、CNC、机器人控制器),可通过OPC UA、Modbus TCP/IP、PROFINET、EtherNet/IP等标准工业协议,直接从控制器读取数据。这种方式实时性高、数据精准。

- 机器视觉与图像识别:利用工业相机和图像处理算法,自动识别物料编码、读取仪表盘、检测产品外观缺陷、监控人员操作规范等,将图像信息转化为结构化数据。

- 射频识别(RFID)与条码技术:为物料、载具、工具绑定RFID标签或二维码,在关键节点设置读写器,实现非接触、批量化的身份与位置信息自动采集。

- 人工终端录入与交互:对于无法自动采集的信息(如异常情况描述、临时工艺调整),可通过工位平板、移动PDA等设备,由操作人员手动录入,确保信息闭环。

三、互联网数据服务的赋能角色

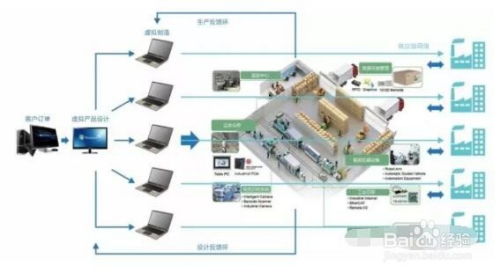

采集到的海量、异构的现场数据,需要通过互联网数据服务进行整合与升华,才能转化为真正的生产力。

- 云平台与数据汇聚:基于工业互联网平台或公有云/私有云,提供安全、可靠、弹性的数据接入与存储服务。它将分布在不同车间、工厂的数据统一汇聚到“数据湖”中,打破信息孤岛。

- 大数据分析与人工智能服务:云平台提供强大的计算能力和成熟的AI算法库(如预测性维护、质量分析、能耗优化模型),对汇聚的数据进行深度挖掘、建模与分析,发现人脑难以洞察的规律与关联。

- 数据可视化与远程监控:通过Web、移动APP等形式,将分析结果以图表、三维数字孪生等形式实时呈现。管理者可随时随地掌握全球工厂的生产实况、设备状态与绩效指标。

- 微服务与应用开发支持:平台以API(应用程序接口)或微服务的形式,将数据和分析能力开放给第三方开发者或企业内部IT部门,快速构建和部署各类定制化生产管理APP(如高级排程、供应链协同、个性化定制)。

- 生态协同与价值链延伸:通过互联网,工厂数据可以与上游供应商、下游客户以及物流服务商的数据安全共享,实现需求预测、协同设计、远程运维、产品服务化等新模式,驱动制造价值链的延伸与重构。

###

智能工厂的数据采集是“感知神经”,而互联网数据服务则是“大脑”与“循环系统”。二者紧密结合,构成了智能制造的数字底座。随着5G、TSN(时间敏感网络)、边缘计算的进一步成熟,数据采集的实时性与广度将大幅提升;而人工智能与工业知识的深度融合,将使互联网数据服务提供的洞察更加精准、行动建议更加自主,最终推动制造业向真正的智能化、网络化、服务化迈进。